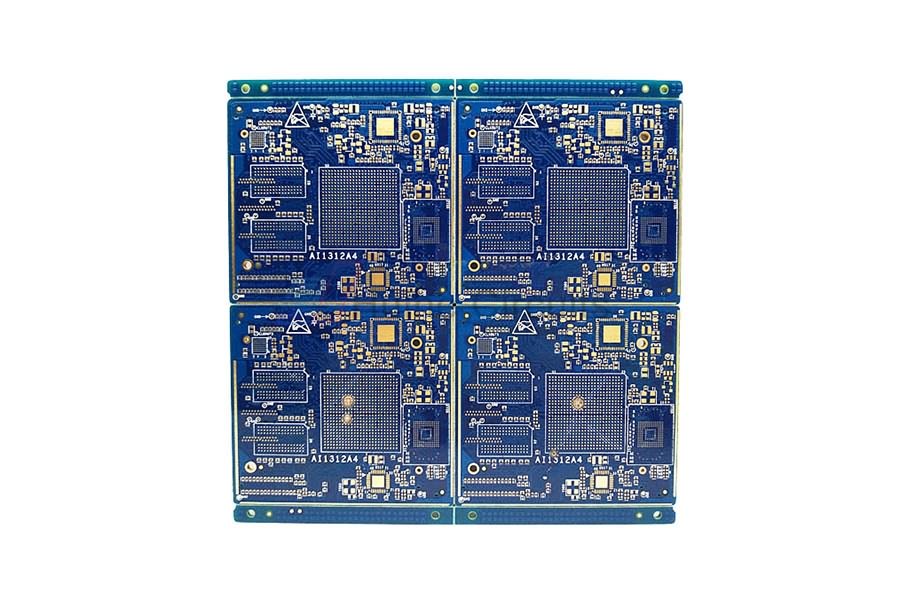

4-laags ENIG impedantiecontrole zware koperen printplaat

Voorzorgsmaatregelen voor het technisch ontwerp van zware koperen PCB's

Met de ontwikkeling van elektronische technologie wordt het PCB-volume steeds kleiner, wordt de dichtheid steeds hoger en nemen de PCB-lagen toe. Daarom is PCB op integrale lay-out, anti-interferentievermogen, proces- en produceerbaarheidsvraag hoger. en hoger, aangezien de inhoud van het technisch ontwerp zeer belangrijk is, voornamelijk voor de maakbaarheid van zware koperen PCB's, de ambachtelijke werkbaarheid en de betrouwbaarheid van het producttechnische ontwerp, moet het bekend zijn met de ontwerpnorm en voldoen aan de eisen van het productieproces, het ontworpen maken product soepel.

1. Verbeter de uniformiteit en symmetrie van het leggen van koper in de binnenlaag

(1) Vanwege het superpositie-effect van het soldeerkussen in de binnenlaag en de beperking van de harsstroom, zal de zware koperen PCB dikker zijn in het gebied met een hoog resterend kopergehalte dan in het gebied met een laag resterend kopergehalte na lamineren, wat resulteert in ongelijkmatige dikte van de plaat en die de daaropvolgende patch en montage beïnvloedt.

(2) Omdat de PCB van zwaar koper dik is, verschilt de CTE van koper sterk van die van het substraat en is het vervormingsverschil groot na druk en hitte.De binnenste laag van de koperverdeling is niet symmetrisch en het kromtrekken van het product is gemakkelijk te voorkomen.

De bovengenoemde problemen moeten worden verbeterd in het ontwerp van het product, met als uitgangspunt dat de functie en prestaties van het product, de binnenste laag van het kopervrije gebied, zoveel mogelijk niet worden beïnvloed.Het ontwerp van koperen punt en koperen blok, of het veranderen van het grote koperoppervlak naar koperen puntlegging, optimaliseert de routing, maakt de dichtheid uniform, goede consistentie, maakt de algehele lay-out van het bord symmetrisch en mooi.

2. Verbeter de koperresidusnelheid van de binnenlaag

Met de toename van de koperdikte wordt de opening van de lijn dieper.Bij hetzelfde koperrestpercentage moet de hoeveelheid harsvulling toenemen, dus is het noodzakelijk om meerdere halfuitgeharde platen te gebruiken om aan de lijmvulling te voldoen.Wanneer er minder hars is, kan dit gemakkelijk leiden tot het ontbreken van lijmlaminering en de uniformiteit van de dikte van de plaat.

De lage restkoperhoeveelheid vereist een grote hoeveelheid hars om te vullen, en de harsmobiliteit is beperkt.Onder invloed van druk heeft de dikte van de diëlektrische laag tussen het koperplaatgebied, het lijngebied en het substraatgebied een groot verschil (de dikte van de diëlektrische laag tussen de lijnen is het dunst), wat gemakkelijk te wijten is aan het falen van HI-POT.

Daarom moet het koperresidu zoveel mogelijk worden verbeterd bij het ontwerp van zware koperen PCB-engineering, om de behoefte aan lijmvulling te verminderen, het betrouwbaarheidsrisico van ontevredenheid over het vullen van lijm en een dunne middenlaag te verminderen.Koperpunten en koperblokontwerp worden bijvoorbeeld in een kopervrij gebied gelegd.

3. Vergroot de lijnbreedte en lijnafstand

Voor zware koperen PCB's helpt het vergroten van de lijnbreedte-afstand niet alleen om de moeilijkheidsgraad van de etsverwerking te verminderen, maar heeft het ook een grote verbetering bij het vullen van gelamineerde lijm.De glasvezeldoekvulling met kleine tussenruimte is minder, en de glasvezeldoekvulling met grote tussenruimte is meer.De grote afstand kan de druk van pure lijmvulling verminderen.

4. Optimaliseer het ontwerp van de binnenlaag

Voor zware koperen PCB's, omdat de koperdikte dik is, plus de superpositie van de lagen, heeft koper een grote dikte, bij het boren is de wrijving van het boorgereedschap in de plaat gedurende lange tijd gemakkelijk om de boorslijtage te veroorzaken , en beïnvloeden vervolgens de kwaliteit van de gatenwand en beïnvloeden verder de betrouwbaarheid van het product.Daarom moet in de ontwerpfase de binnenlaag van niet-functionele pads zo min mogelijk worden ontworpen en worden niet meer dan 4 lagen aanbevolen.

Als het ontwerp dit toelaat, moeten de binnenlaagkussens zo groot mogelijk worden ontworpen.Kleine pads veroorzaken meer spanning tijdens het boorproces en de warmtegeleidingssnelheid is hoog tijdens het verwerkingsproces, wat gemakkelijk kan leiden tot koperhoekscheuren in de pads.Vergroot de afstand tussen het onafhankelijke kussen van de binnenlaag en de wand van het gat zoveel als het ontwerp toelaat.Dit kan de effectieve veilige afstand tussen het gatkoper en het binnenlaagkussen vergroten en de problemen verminderen die worden veroorzaakt door de kwaliteit van de gatwand, zoals microkortsluiting, CAF-storing enzovoort.